行业痛点

连铸生产过程中,当结晶器内的铸坯与铜板发生粘结时或者铸坯外壳出现裂纹时,会造成坯壳变薄,当脆弱的坯壳出结晶器下口时就会由于钢水静压力等因素造成坯壳破裂而发生漏钢,漏钢事故的发生会造成比较大的损失。然而,由于结晶器的封闭性,铸坯表面无法观察,造成了漏钢的不可控。

方案简述

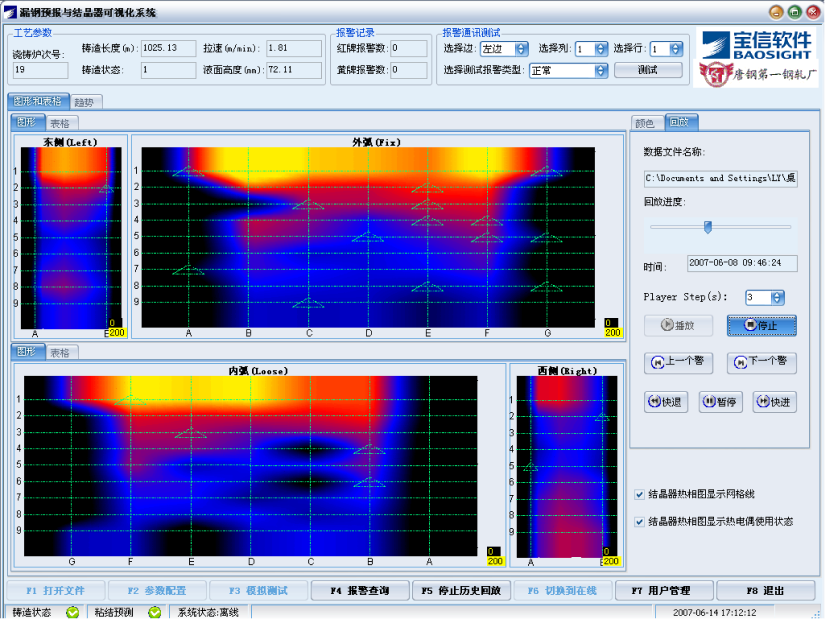

宝信连铸漏钢预报及结晶器可视化产品

通过安装在结晶器铜板四周的热电偶来跟踪检测结晶器内铸坯表面温度,根据检测到的温度变化趋势,利用神经元网络判别是否有粘结漏钢征兆,并在漏钢发生前通过降低铸机拉速来弥合破裂的坯壳,从而达到避免漏钢的目的。作为宝信漏钢预报系统的重要组成部分,结晶器热像图能够反映出铸坯在结晶器中的传热与润滑情况,由此判断粘结状态和保护渣的效果。

方案特点

精准

宝信通过多年的成功实施经验,累积了大量的现场真实数据,通过神经元网络进行迭代训练,在低误报和近乎零漏报的前提下,达到了极高的准确性。

高效

通过宝信iPlature工业平台,实现实时数据采集,在出现粘结趋势时,模型能够第一时间及时准确进行预警,并通过PLC联动控制,快速反应,实现拉速控制。

可视

模型集成多方面数据展示,在线实时趋势图与热力学云图的结合,能够从不同角度给生产操作人员进行直观地展示,更好地监控结晶器内铸坯状态。

价值优势

- 经测算,一般平均一次漏钢会造成30万元的经济损失,没有漏钢预报模型的铸机,每年每流大约会发生1-5次漏钢事故不等,不但带来重大的经济损失,还会造成生产节奏的错乱,严重影响整个炼钢的生产。一个高效可靠的漏钢预报模型,既能给用户带来直接的经济效益,也能为炼钢生产节奏的稳定顺行保驾护航。

场景案例

2002年,宝钢集团不锈钢分公司1号、2号碳钢板坯连铸机

2018年,福建青拓镍业两流板坯连铸机

2007年,唐钢股份第一钢轧厂1700板坯连铸机

2019年,福建青拓实业一流板坯连铸机

2008年,唐钢股份第一钢轧厂2号板坯连铸机

2021年,梅山钢铁两流连铸机

2008年,宁钢1号和2号板坯连铸机

2023年,福建青拓新材料两流板坯连铸机

2009年,土耳其TOSYALI板坯连铸机

2024年,福建青拓新材料二期两流板坯连铸机

2013年,福建青拓镍业不锈钢板坯连铸机

2024年,梅山钢铁单流高速连铸机