产品简介

矿粉智能工厂管控平台软件

基于宝联登平台,主要解决生产操作、生产管理、多基地管理效率,通过采集生产工艺、能源、设备、质量、安环等全量数据,结合工艺、能耗历史数据,建立机理模型,优化质量、能耗、设备管理。挖掘生产装备节能减排潜力,降低生产能耗,提高产品质量,同时提升企业内生产管理协同效率。

功能特性

全流程管控一体化

大幅度提升了生产操作和管理水平,各个部门和业务流程进行集成,形成全面的数据视图,实现数据共享、流程协同和决策一致性,提高企业内部信息的透明度和可见性,为企业管理和决策提供更加准确和及时的信息支持。

多基地专业管控

业务对标基于内部业务的生产运行管理标准,实现生产、能耗、质量、安环、设备检修等多个维度的对标指标,改善各基地运营。 优化模型,基于集团内统一的管理标准,实现各基地生产数据数据共享,根据单个业务的共性需求,建立数据分析及工艺优化模型。 远程诊断,总部和各基地专家,基于平台远程数据共享和工艺监视画面,为各基地提供生产疑难问题诊断、生产运营指导。 行业知识库,让各类生产人员可根据方便及时获取最新行业知识,同时提供行业知识沉淀。

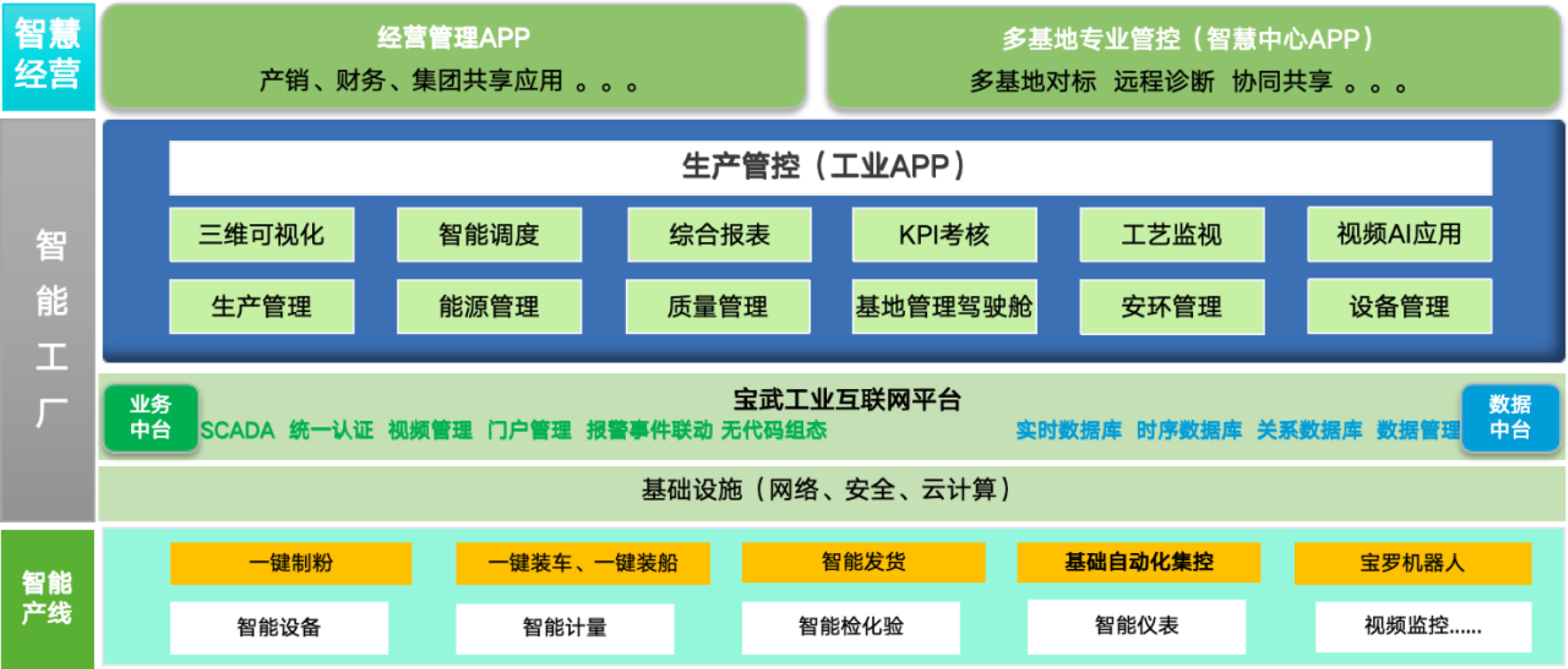

功能架构

以宝武工业互联网平台为基座构建矿粉智能工厂管控平台,实现生产、设备、能源、质量、安环的统一管控,控制室一律集中,统一调度,实现生产管理全流程优化。

应用场景

矿粉智能工厂管控

集中控制与一体化管理:实现冶金行业矿粉业务多产线跨区域集中集控,促进岗位融合、优化管理流程,实现降本增效。

全流程智能化:从高炉无人放渣、自动化水份、粒度检测、一键制粉、无人发货、无人装车、无人装船等智能技术,实现全流程智能化改造,提高自动化水平和劳动效率。

方案案例

应用成效

- 管控一体化:提升生产、能源、质量、安环、设备管理效率,工作效率提升20%+;

- 多基地对标:提升总部管控效率,总部专家协同诊断故障20次+; 提高设备利用率:减少设备启停,提高设备利用率,保证设计工况运行,单产线每年延长生产周期按5天,以120t产线为例,每年新增效益约 45.9万元。通过数据对标分析,协助节约能耗0.5%以上。

- 左图:宝田智能工厂

荣誉资质