产品简介

冶金尘泥智慧中心软件

以冶金尘泥专业业务全面高效管控和多基地协同发展为目标,强化“一总部、多基地”管控模式、发挥工业互联网平台大脑功能、提升同质产线效率等为任务,打造冶金尘泥智慧中心。通过数据共享、远程诊断、专家支持,实现在线业务对标管理和远程技术支撑。提升生产数据处理分析能力,挖掘数据资产价值。可通过PC、移动端、大屏等多种方式进行系统展示。

功能特性

对标

通过对能源、质量、设备、安环等子系统及经营管理等管理系统的关键数据进行对标分析,精确分析年度绩效目标的完成情况、主要产品的生产及能耗情况、主要设备负荷及健康状况等,为提产、降本找出瓶颈,进而实现生产组织精益化、生产管理精细化、生产决策智能化。

高效

为各基地智能工厂提供生产的基础数据差异化分析,实现各基地产线业务运营状态更高效、生产管理更规范、战略决策更科学。数据与会议多种访问模式,支持PC端、手机端,提升工作效率。

专业

专家知识库,提供模糊查询、关键字查询,与会系统、远程支撑,能得到更多专业支持。

共享

客商资源线上查询,知识或文档下载、查阅,实现总部与各基地资源互通与共享。

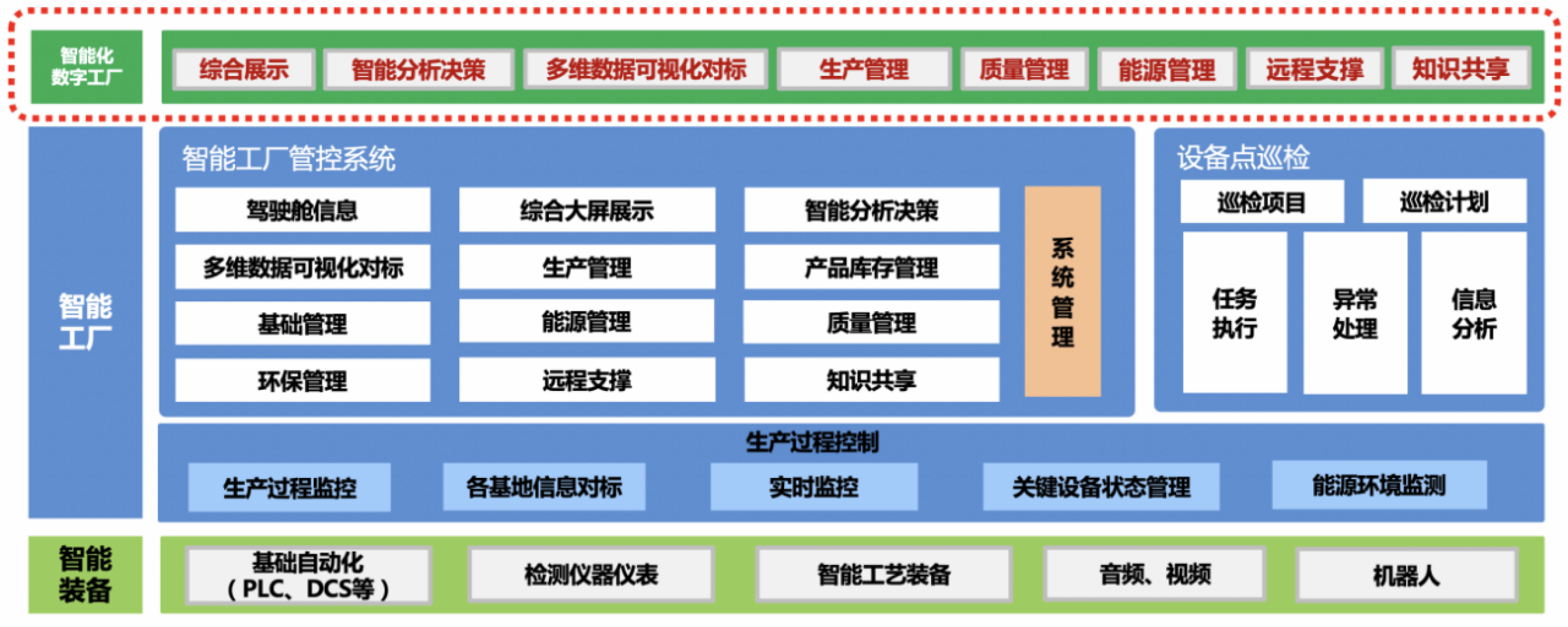

功能架构

冶金尘泥智慧中心总体设计,实现从生产计划到生产执行过程中,对人员、设备、物料、质量、资源和能源的管控与智能分析,提高金属化球团生产效率,提升资源优化、安全环保、降本增效水平。

应用场景

冶金尘泥智慧管理

生产场景:主要通过构建智能化生产系统、网络化分布生产设施,实现生产过程的智能化。利用物联网技术和监控技术加强信息管理服务,提高生产过程可控性、减少生产线人工干预,以及合理计划排程

运营场景:通过对转底炉核心关键指标设定阈值并进行监控,当指标发生异常变动时系统自动预警和报警并推送相关领导。通过以数据挖掘为基础、智能分析为手段、数据可视化为载体的智能分析技术来帮助企业管理者掌控工作实时进展状况,更精准地做出生产、运营决策。

方案案例

应用成效

生产过程控制实现更大限度地降低能耗,同时降低了操作员的操作强度,减少误操作,使操作流程规范化统一化,提高产品质量的品质和生产效率。智慧化数字工厂将生产过程的自动化与管理的信息化深度融合,通过对生产过程的实时监控,实现生产经营的可视化管理,有效提升设备可靠性与生产作业水平,通过生产过程数据的自动采集、挖掘与分析,为生产经营决策提供依据,实现管理的数字化、可视化。

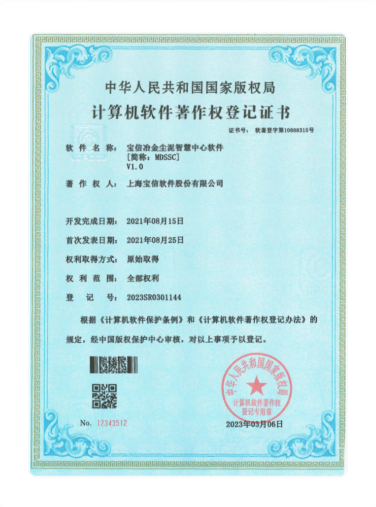

荣誉资质