行业痛点

在炼钢厂,由于缺乏对行车、台车和铁钢包位置状态实时跟踪调度的系统,绝大部分情况都是采用人工指挥进行铁钢包行车作业调度。一方面员工劳动强度大、调度效率低,而且容易造成信息失真;另一方面人工调度方式对操作工个人的调度水平要求较高,严重时会造成前后工序无法有效衔接,极端情况下甚至会造成连铸断浇,很难从整体生产上做出全局最优决策,难以将整体生产效率发挥到极致,是制约炼钢整体生产节奏的瓶颈。

方案简述

宝信炼钢厂智能物流系统方案

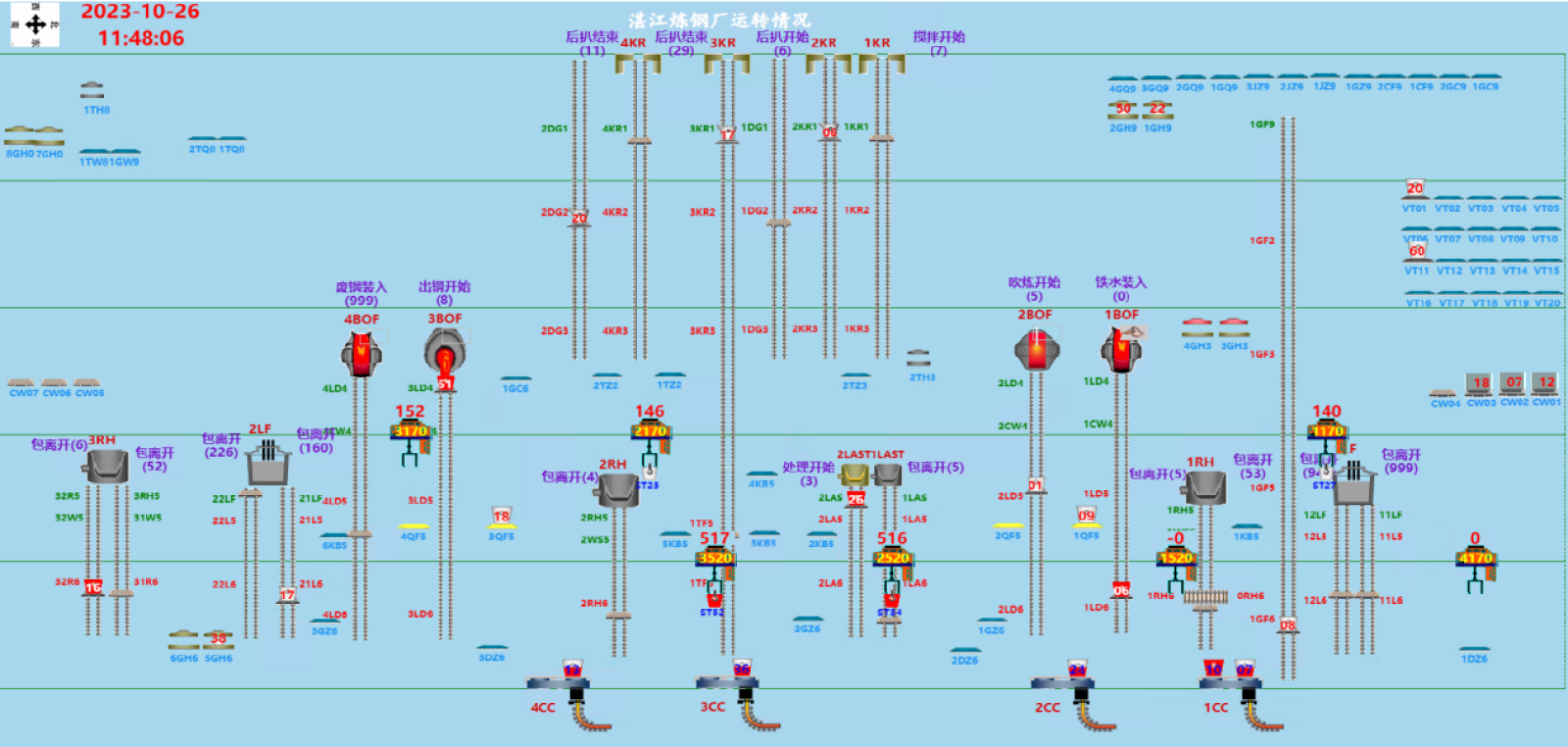

以炼钢厂铁包、钢包和行车的定位跟踪为基础,对铁钢包和行车的位置实时跟踪,自动识别铁钢包号码,对铁钢包的在线周转进行智能调度和管控,对行车作业智能调度,全局优化整个炼钢生产节奏,提升炼钢整体生产效率。通过对炼钢厂的主要生产设备和行车物流信息的同步仿真展示,让生产管控人员可以更加直观地把控炼钢厂的整体生产状态。

方案特点

自动跟踪

全流程的铁钢包和行车管理,通过铁钢包号码自动识别,行车位置自动定位,钢包重量自动判断,实现整个炼钢行车物流的自动跟踪。

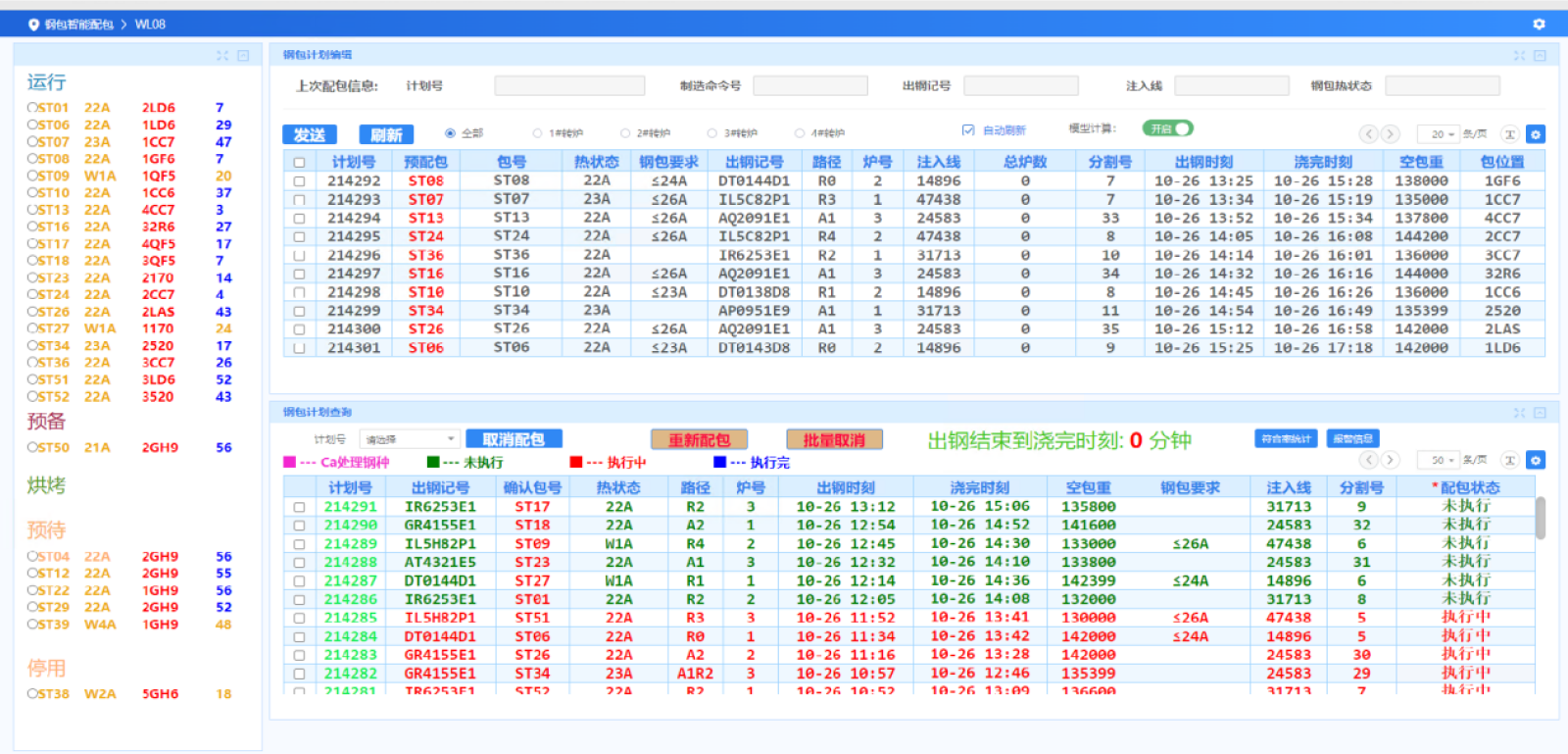

智能配包

通过对在线铁钢包使用情况的跟踪统计分析,结合钢种约束、工序运转状况、烘烤情况等条件,依据温度最佳、烘烤能耗最低、周转频度最快、使用均衡等原则,基于运筹优化算法智能匹配最合适的铁钢包。

智能调度

基于约束理论建模,实时融合多源数据,充分结合业务规则、启发式搜索和遗传算法,形成了组合最优化算法,求解全局最优方案,对地面台车运行、行车和设备状态等进行立体智能调度优化,实现跨区域多车联合智能调度。

价值优势

- 优化周转包数量:根据炼钢生产计划,动态计算周转钢包的使用数量,提前预警上下线的钢包,优化周转包的使用;

- 钢水质量控制:品种钢对钢包各方面要求日益复杂,人工配包出错的可能性越来越大,通过钢包智能调度模型,严选每炉钢水的钢包使用,有力地保障了钢水质量;

- 传搁时间减少:对炼钢厂所有跨的行车作业进行智能调度,以连铸稳态浇注为目标,减少行车的不合理避让,实现行车全局运输时间最优、行驶距离最少;平均减少传搁时间3分钟以上,年降本300万以上。

场景案例

2002年,宝钢集团不锈钢分公司一期铁包跟踪管理系统

2011年,邯钢新钢轧产线铁钢包跟踪管理系统

2004年,宝钢集团不锈钢分公司二期铁包跟踪管理系统

2013年,重钢搬迁炼铁工程铁包跟踪管理系统(4#高炉)

2006年,宝钢集团厚板分公司一期一步铁包跟踪管理系统

2013年,包钢新体系铁钢包跟踪管理系统

2010年,宝钢集团厚板分公司一期二步铁包跟踪管理系统

2014年,宝钢湛江钢铁物流管理系统

2009年,重钢搬迁炼铁工程铁包跟踪管理系统(1#、2#高炉)

2018年,宝钢一炼钢钢铁包一体化管理系统

2009年,重钢搬迁炼钢工程钢包跟踪管理系统

2021年,马钢长材智能物流系统

2010年,宝钢集团厚板分公司一期二步铁包跟踪管理系统

2014年,宝钢湛江钢铁物流管理系统

2009年,重钢搬迁炼铁工程铁包跟踪管理系统(1#、2#高炉)

2018年,宝钢一炼钢钢铁包一体化管理系统

2009年,重钢搬迁炼钢工程钢包跟踪管理系统

2021年,马钢长材智能物流系统

2011年,重钢搬迁炼铁工程铁包跟踪管理系统(3#高炉)

2024年,马钢四钢轧智能物流系统

2011年,本钢铁钢包跟踪管理系统

场景

炼钢厂物流动态仿真展示

炼钢厂智能物流调度

钢包&行车智能调度