行业痛点

燃煤、燃气发电机组锅炉运行工况经常因原料的品质等各种原因变化而导致燃烧是不稳定的。会引起工况变化,而最后则表现为运行参数的变化。例如当单元机组汽机所需要的蒸汽流量变动时在其他条件未变的情况下,锅炉汽压、汽温、水位都随着改变。导致发电机组运行需要认为频繁调整参数、环保排放不达标和和机组能效降低等痛点;

产品简介

锅炉燃烧优化解决方案

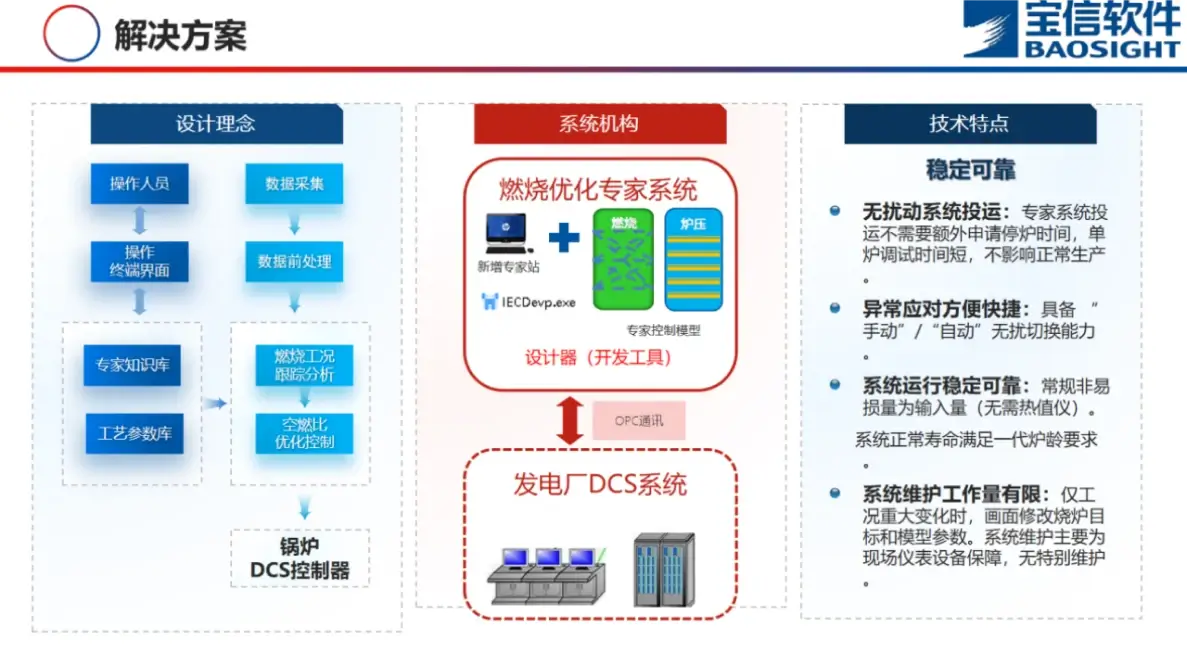

通过多种先进控制算法、结合现场实际使用情况及专家运行经验,对锅炉的燃料量、送风量、炉膛负压、给水量等进行优化和调整,使锅炉在动态、变工况过程中,时刻保持最佳的风燃比,促进燃料的充分燃烧,实现对主汽流量、主汽压力、温度和蒸发量的稳定控制,提高锅炉机组的运营经济性、安全性及环保性,保持锅炉的高效安全运行。

方案特点

本方案通过锅炉燃烧优化专家系统对燃料量、风量、给水量等作相应的自动寻优控制调整,使锅炉的蒸汽量与汽机负荷相适应,使运行的参数保持在额定值或规定的范围内。

价值优势

提升锅炉燃烧效率

最优的锅炉操作参数,能实现燃料在锅炉内的充分燃烧,并最大限度的实现燃烧热能的充分利用,从而实现锅炉燃烧效率的提升。

降低工人劳动强度

自动根据当前的生产参数,智能判断当前的运行工况,自适应智能控制,降低了操作强度。

轻部署无需大改造

基于现有设备控制系统获取锅炉数据控制模型,无需大规模产线改造即能快速提升锅炉燃烧效率。

方案案例

韶钢余能智慧发电中心一体化管控

新疆八一钢铁燃烧优化项目等项目,在优化自动控制的同时,提高锅炉燃烧效率、节约燃料、降低发电成本,提高了运营经济性、安全性及环保性,对发电机组稳定、安全运行起到重要作用。