应用场景 现状:长期以来废钢质检一直是制约行业健康发展的痛点之一,主要原因有:一、缺乏统一的判级标准,人工判定水平参差不齐,对废钢判定准确性产生影响,争议大;二、是存在廉洁从业风险,检验受人为因素干扰,加上掺杂造假现象较普遍,不仅影响废钢价格体系,也给钢厂企业带来较大管理难度和经济损失;三、缺乏有效的质量追溯功能,发生异议无据可查,也无法形成量化的评价结论;四、行业进入门槛低,大量回收加工企业通过不良手段竞争,造成劣币驱逐良币的市场混乱状况。废钢质量检判的规范化、智能化是各大钢企和废钢回收企业的共同需求。

改造后:废钢智能检判系统利用计算机视觉和深度学习等人工智能技术,卸货过程全程监控,自动对废钢进行检测和分类,实现高效、准确的质检。使用智能检判系统后现场可基本做到质检无人化,不仅改善就业环境和确保人员安全,同时建立统一标准,系统像一把尺子一样,对所有供应商一视同仁,公平公正。此外系统在可识别出密闭件保障炼钢投料的安全性。系统的全流程图像记录,真正做到判级结果有理有据。

系统实施条件:

由于废钢智能检判系统采用图像识别方案,对用户场地,网络,判级料型和样本条件均存在一定要求。

1、废钢判级需使用固定卸料区域进行卸料,确保区域在相机拍摄范围内可以清晰捕捉照片。

2、现场需提供稳定可靠的网络环境,单点位带宽不小于30Mb。

3、判级系统需在流程中预录入订单,料型,卸料方式等信息,同时用户需提供明确的料型定级,扣杂规则, 便于系统采用准确的模型和定级参数实现废钢精准判级。

4、用户每个品类料型需提供5000张以上有效数据,用于模型对判级场景和料型进行训练学习。

价值体现 1、废钢是我国重要的战略资源,废钢原料质量对钢铁产品的质量有重大影响。废钢智能检判系统通过计算机视觉和深度学习技术,准确判断废钢等级,杂质和异常件情况,有效把控废钢原料质量,确保终端产品质量。

2、废钢智能检判系统采用统一判定标准,以机器判定方式代替人工,有效规避人工目测判级存在主观性,标准执行不一致,供应商质疑判定公平性产生纠纷等问题。

3、废钢智能检判系统跟踪整个废钢卸料过程,对卸料过程中的危险品进行有效识别,尤其灭火器、煤气罐等密闭容器。与以往人工质检对比大幅提高危险品检出率,有效避免炸炉等安全风险。

4、废钢智能检判系统的SaaS化部署方案结合信息化系统,实现废钢质检前移和废钢配料间直送等废钢直供方案,减少中间质检环节,降低人员管理成本和废钢转运运输成本,提升废钢配送效率。

推广前景:

系统面向废钢原料供应商,原料加工商和钢厂废钢原料采购端。2023年我国回收利用废钢铁2.6亿吨。市场容量20亿。

核心能力 废钢智能检判系统,旨在不影响用户作业效率的情况下,基于视觉技术对废钢全卸货流程进行智能质检,从而 实现对废钢进行统一标准的质量判定。该系统主要包含以下几大技术特点:

1、采用双相机的混合对焦技术,采用两台相机一台用于识别一台用于追踪对焦,大幅提升对焦速度,从而快 速获取待检判的图像。

2、轨迹追踪技术,追踪卸料作业设备的行驶轨迹,通过动作特点识别抓取和抛料等动作,从而准确获取待检 测图像的位置信息。

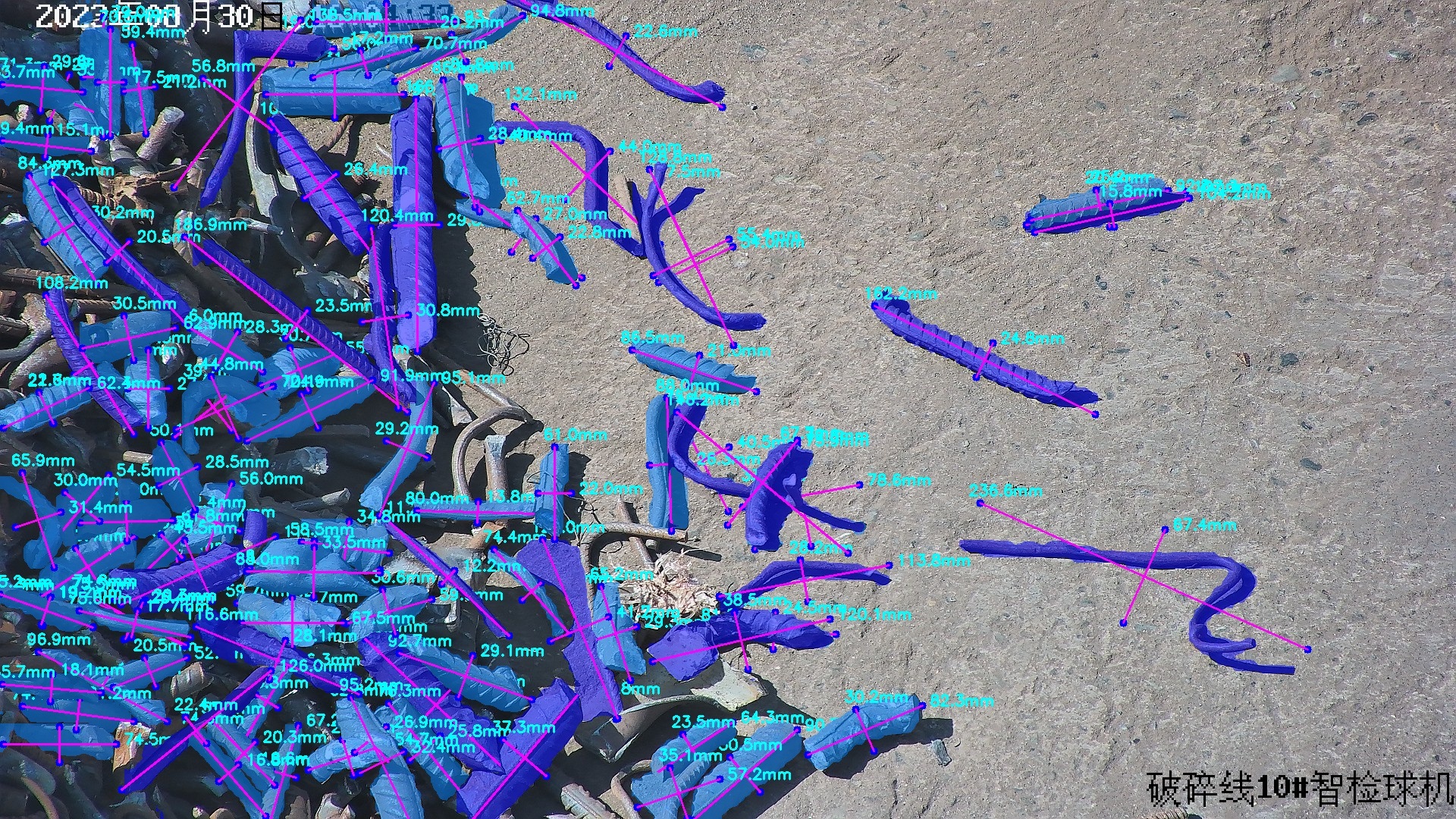

3、图像分割技术,基于深度视觉算法对被检测料型进行图像分割处理,该技术可以对废钢边缘进行精确识 别。从而使智能检判系统可以精确检测到图像覆盖范围内的每一块废钢。

4、三维成像技术,废钢智能检判系统采用三维成像技术对破碎料等特殊料型进行体积测量,同时通过多角度 成像算法的加持,可以有效提高对不规则废钢的精度,从而获取废钢质检的关键数据堆重比。

5、废钢智能检判系统采用先进的颗粒物图像处理算法,可以对废钢表面的泥土,锈蚀,碎石,水渍等常见杂 质进行识别,有效解决扣杂问题。

6、多级分类处理技术实现从对每种细分种类废钢处理方法的细化,通过关联后台庞大的模型库,大幅提高检 测精度和效率。

7、SAAS化模型推理,实现废钢智能检判系统从线下到线上的管理,以一总部多基地的方式共用同一套线上图 像推理判定系统,大幅降低部署成本,同时大幅推进了废钢线上判级标准的统一。

智能检判系统框架

尺寸测量

杂质识别

产品效益 1、计算依据

按照每年推广10个基地,每个基地10个工位计算,每年约100个智能检判工位。 上系统前,每个基地投入3人天进行统计分析,3人天进行安全走查。

根据国内某400万吨钢铁企业,年采购量约60万吨。因智能检判系统上线实现废钢质检前移到加工基地,实现 废钢直接运输到炉前入炉,节省中间堆场存储,管理和转运成本约8.8元/吨。

2、计算方式

a. 因每个基地质检员平均至少减员1人,按1人15万每年,实现经济效益:10*15=150万/年

b. 按照每年废钢采购量100万吨计算,吨钢节省堆场管理,存储和转运成本880万元。

c. 通过系统统计报表、集控监控、回溯功能,预计每个基地每周可减少2人天进行统计分析,总部及基地 安全管理口减少2人天。预计每周可节约人员工时4人天。每月节省人员工时16人天,约0.84人年。按1人15万每

年,10个基地实现经济效益:

10*15*0.84 =126万/年

3、成果实施后实得的年净增经济效益

通过成果的实施,建成废钢智能检判系统,打造废钢回收行业统一标尺,建立废钢行业样本库、模型库。为进 一步规范化废钢市场行业秩序打下基础。预计每年可实现经济效益:

150万+880万+126万 = 1156万/年

应用案例 序号 地点 1 宝山钢铁废钢成品综合码头船运废钢质检 2 宝山钢铁一炼钢、二炼钢废钢堆场智能质检 3 宝山钢铁称量间废钢智能质检 4 宝钢德盛废钢智能质检 5 八一钢铁废钢智能质检 6 欧冶链金湖北公司废钢智能质检 7 欧冶链金郑蒲港基地废钢智能质检 8 欧冶链金雨山湖基地废钢智能质检 9 欧冶链金马钢利华金属资源有限公司废钢智能质检